(Prawie) wszystko o robotach przemysłowych

Data: Podcast Czas czytania: ~19 minut

Listen to “(Prawie) wszystko o robotach przemysłowych” on Spreaker.

Przyznam, że ten wpis oraz nagranie podcasta są wyjątkowe, z dwóch powodów: po pierwsze, będzie to 10. a zatem jubileuszowe nagranie, a po drugie, będzie to mój pierwszy wywiad w SME24.pl

Moim rozmówcą będzie Michał Gurgul, programista robotów, a także autor strony fabryka-robotow.pl

Michał zgodził się na przeprowadzenie krótkiej rozmowy (choć to najdłuższy do tej pory nagrany odcinek!), podczas której mam nadzieję przybliży nam wszystkim tematykę robotów, również w kontekście małych i średnich przedsiębiorstw.

Krzysztof Zmorzyński: Cześć Michał, przedstaw się proszę w kilku słowach i powiedz czym się zajmujesz?

Michał Gurgul: Jestem programistą robotów, zajmuję się programowaniem robotów, głównie w branży motoryzacyjnej. W wolnym czasie piszę bloga fabryka-robotow.pl, który pomaga mi tak naprawdę na bieżąco śledzić to co się dzieje w robotyce.

KZ: Wydaje mi się, że świat robotów przemysłowych nie ma przed Tobą tajemnic. Zacznijmy więc może od podstaw: powiedz proszę jakie są najpopularniejsze rodzaje robotów przemysłowych, czym się one charakteryzują i czym się od siebie różnią?

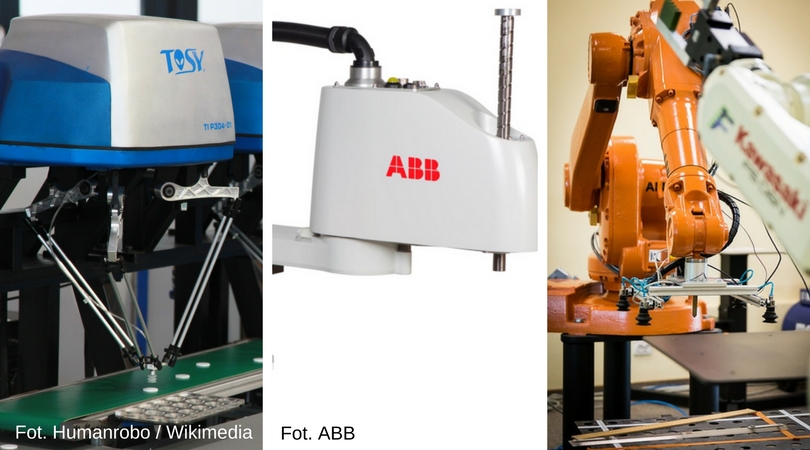

MG: Jeżeli chodzi o roboty przemysłowe, to myślę, że możemy je podzielić na 3 rodzaje różniące się między sobą budową mechaniczną: mamy roboty typu delta, są to roboty przypominające trochę pająki; mamy roboty typu scara oraz mamy roboty antropomorficzne - są to roboty które spotykamy najczęściej, które stanowią większość rynku. Jeżeli mamy reportaż z fabryki samochodów, to są to te właśnie roboty.

Roboty różnią się zatem głównie budową mechaniczną.

KZ: OK, roboty-pająki, to są te roboty z 3 nogami, które poruszają się w górę i w dół, tak?

MG: Tak, mają cienkie ramiona, pierwotnie były wymyślone i zaprojektowane w Szwajcarii: tam mieli taki problem, że potrzebowali robota, który w szybkim czasie będzie w stanie posortować czekoladki.

Stworzyli zatem robota, który jest bardzo szybki, ma niewielki udźwig, dosyć małą przestrzeń roboczą, a co za tym idzie zasięg robota niekoniecznie sięga na dużą odległość.

KZ: Czyli to Szwajcarzy wymyślili do sortowania czekoladek? To ciekawe…

MG: Dokładnie. Jeśli chodzi o roboty, to jest więcej takich ciekawych historii.

Roboty typu scara, o których wcześniej mówiłem, zostały wymyślone w Japonii i tam podobno wynalazca, który go wymyślił, zainspirował się japońskimi parawanami.

Szczerze powiedziawszy, nie wiem jak wyglądają japońskie parawany, ale od tego podobno się wzięła konstrukcja robotów scara.

Rodzaje robotów: delta, scara, antropomorficzny

KZ: Czyli mamy takie 3 rodzaje robotów, z czego najpopularniejszy jest ten antropomorficzny. To w takim razie poza sortowaniem czekoladek, jakie są typowe zastosowania robotów? Jakie są ich mocne i słabe strony, czyli do jakich zadań mogą się nadawać, a do jakich zadań za bardzo się nie nadają?

MG: Jeżeli chodzi o wykorzystanie robotów to oprócz tych czekoladek, o których tu już mówiliśmy, to główne zadanie od którego zwykle zaczyna się robotyzacja jest paletyzacja, a więc układanie i przenoszenie elementów na paletach. Mamy też bardzo często wykorzystywane roboty do łączenia elementów: klejenie, spawanie, zgrzewanie - szczególnie w przemyśle motoryzacyjnym, gdzie praktycznie całe karoserie są robione wyłącznie przez roboty - zadania montażowe, składanie urządzeń, lakierowanie, obsługa maszyn - czyli obsługa tokarek, obsługa frezarek, a także kontrola jakości.

Roboty coraz częściej wykorzystywane są teraz do frezowania.

Jeśli chodzi o mocne i słabe strony: roboty obecnie są dość mocno uniwersalne. Mamy roboty o bardzo małych udźwigach, mamy roboty, które potrafią podnieść nawet 2 tony. Ale jeśli chcemy podnieść większy ciężar, to niestety tutaj robot nam nie pomoże.

Zależy też na jak dużym obszarze robot ma działać: czasami się okazuje, że ograniczeniem robota jest jego zasięg.

Jeśli chodzi o procesy wymagające dużej precyzji, np. frezowanie, to tutaj czasami pojawia się problem ze sztywnością robota: jeśli mamy dużego robota, na dużym ramieniu, to wtedy sztywności nie są tak duże jak na maszynie CNC na przykład.

KZ: Faktycznie jest bardzo szeroki wachlarz zastosowań robotów. I to są głównie te roboty antropomorficzne?

MG: Tak, głównie te. Raz, że mają bardzo duży zasięg w stosunku do swoich wymiarów, a dwa, że mają największe udźwigi oraz, że są bardzo uniwersalne w tym sensie, że mają bardzo dużą swobodę ruchów.

Detalem, który trzymają, potrafią na bardzo wiele sposobów manipulować.

KZ: Niesamowite, że potrafią podnieść te 2 tony…

MG: Tak, to jest aktualny rekord w klasie. Zasięgi robotów wynoszą do 4 m, także też dosyć sporo: 4 m to już praktycznie pierwsze piętro bloku - na taką wysokość możemy sobie podnieść detal.

KZ: To faktycznie imponujące. Czasami lubię sobie pooglądać filmiki na YouTube z fabryk BMW czy Audi, na których widać, że pierwsze momenty powstawania samochodu obsługiwane są praktycznie przez same roboty: gną, spawają… W ogóle człowieka tam nie ma na początku.

MG: Tak, dokładnie. Mamy na początku stację pras, gdzie wyładowujemy rolkę blachy i potem w zasadzie większość rzeczy wykonywana jest automatycznie. Gdzieś tam, na niektórych stacjach ludzie dokładają prefabrykaty i to jest w zasadzie całość. Potem karoseria zjeżdża praktycznie gotowa.

KZ: Ok, skoro mamy już takiego robota, to powiedz jak wygląda obsługa takiego robota z punktu widzenia użytkownika? To znaczy, jak bardzo jest to skomplikowane i jak bardzo osoba, która programuje takiego robota - czyli w zasadzie pewnie Ty - musi być wykwalifikowana i dedykowana pod konkretnego robota? Bo np. w przypadku maszyn CNC, bardzo często wystarczy takie podstawowe przeszkolenie operatora, który następnie wczytuje dany plik, program do wykonania i krótko mówiąc wciska START - potem maszyna już sama jedzie.

Czy w przypadku robotów wygląda to podobnie? A może jest to bardziej lub mniej skomplikowanie?

MG: W przypadku robotów jest tak, że mamy podział: operator robota i programista robota.

Czyli jeśli mamy już zaprogramowanego robota, to operator w zasadzie tylko dogląda tego robota: pilnuje, żeby nie zabrakło mu części, przeprowadza czynności serwisowe.

Z ciekawości sprawdziłem na stronach producentów jak wygląda szkolenie dla takiej osoby. To są zazwyczaj 2-dniowe szkolenia, w których omawiane są zagadnienia związane głównie z bezpieczeństwem i zasadą działania robota i po takim szkoleniu człowiek zostaje operatorem robota, czyli osobą, która nie potrafi programować robota, ale rozumie jak on działa i potrafi wykonać proste prace serwisowe.

Kolejnym krokiem jest programista robotów. Szkolenia podstawowe zajmują około tygodnia, ale mamy też szkolenia zaawansowane i to jest kolejny tydzień nauki. Są też dedykowane szkolenia dla dedykowanych aplikacji, np. dla spawania łukowego, które omawiają konkretny proces (jak go przeprowadzić, jak go zaprogramować) ze wszystkimi niuansami.

Także taka nauka na programistę w wariancie minimalnym (samo szkolenie, podstawowy etap) to jest około tygodnia, do dwóch. I po tym czasie można zacząć programować roboty.

Trzeba jednak powiedzieć, że programowanie robotów wymaga jednak sporo doświadczenia i czasu, żeby się go dobrze nauczyć, ale producenci robotów starają się w ostatnich latach mocno wychodzić do przodu.

Np. w ostatnim czasie na rynku europejskim i amerykańskim coraz bardziej widoczny jest niedobór spawaczy. Producenci robotów, starając się wyjść naprzeciw potrzebom rynku, zaczynają oferować roboty, które można programować poprzez przeciąganie.

A więc wystarczy uchwycić robota, przeciągnąć go po zadanej trajektorii, którą robot “nagra” i potem można będzie ją odtworzyć i powtarzać. Także kwestie programistyczne również się upraszczają.

KZ: No właśnie, to się wydaje dość naturalne. Wskażmy ruchy, które robot ma wykonywać, on sobie to zapamięta, a potem tylko wciskamy Start i leci.

MG: Tak, do tego teraz dążymy. Do niedawna, powiedzmy 10 lat temu, nie była to zbyt popularna metoda, ponieważ nie była wystarczająco dokładna.

To znaczy na samych początkach robotyki, to wtedy tak programowano roboty, tj. nagrywano ich ruchy na taśmach magnetycznych. Potem jednak od tego się odeszło, pojawiły się inne metody, które wymagały większej wiedzy, ale i dawały większe możliwości.

Teraz znowu mamy renesans takich rozwiązań. Ze współczesnymi kontrolerami i oprogramowaniem, przeciąganie robota działa dużo lepiej i robi się coraz popularniejsze.

KZ: A takie bardziej tradycyjne programowanie robota, czyli to czym Ty się zajmujesz, przypomina bardziej programowanie PLC, czy może bardziej “normalne” programowanie?

MG: To wygląda trochę jak zwykłe programowanie. Kluczowy element dla programowania robota to wiedza, gdzie robot znajduje się w przestrzeni. Dopiero, kiedy wiadomo w którym robot jest miejscu, to wtedy może wykonać odpowiednią akcję, tzn. np. zamknąć chwytak, aby pobrać detal albo zajarzyć łuk.

Same języki programowania dla robotów są tekstowe, można je pisać w notatniku. Dużą niedogodnością jest to, że każdy producent robotów ma swój własny język programowania, nie ma jednolitego standardu.

Języki te trochę przypominają Pascala, czy Visual Basica, w zależności od producenta robotów.

KZ: No tak, można się było tego spodziewać. OK, czyli załóżmy, że mamy takiego robota już działającego, ale nagle zmienia nam się troszkę rozmiar elementu, który ma podnieść, albo miejsce, w którym ma podnieść czy opuścić dany element. Czy wtedy już trzeba dzwonić do Ciebie, czy to jest w stanie operator samodzielnie przeprogramować?

MG: Myślę, że operator po takim krótkim, podstawowym szkoleniu jest w stanie to zrobić. Jeśli jest to drobna modyfikacja polegająca właśnie na zmianie miejsca dojazdu, niewymagająca większych zmian w logice programu, to myślę, że bez problemu.

To jest w sumie przejechanie robotem w odpowiednie miejsce, zaznaczenie punktu w programowanie i zapamiętanie go jako nowy punkt.

KZ: To skoro tak jest, to nasuwa się pytanie: czy takie roboty mogą być pomocne dla mniejszych firm produkcyjnych? Nie ukrywajmy, że roboty to jest bardzo częsty widok w fabrykach Audi czy BMW, ale to są wielkie koncerny, które mają pewnie miliony euro do wydania na takie rzeczy. Czy więc roboty mogą mieć zastosowanie w mniejszych firmach?

MG: Głównie działam i realizuję projekty za granicą, ale również zdarza mi się w Polsce coś realizować i widzę, że jest coraz większe zainteresowanie robotami przemysłowymi właśnie ze strony małych i średnich firm.

Raz, ze względu na pojawiający się niedobór ludzi do pracy.

A dwa, że coraz częściej klienci, którzy zamawiają towar w danej firmie mają coraz wyższe wymagania jakościowe. I czasem nie tyle chodzi o oszczędność czasu produkcji, ale po prostu o podniesienie jakości.

Także pojawiają się aplikacje z jednym, dwoma robotami, np. do paletyzacji. Inną motywacją jest też to, żeby człowiekowi, który do tej pory przekładał jakiś 30 kg detal przez cały dzień, nie stała się krzywda.

Tak więc coraz więcej robotów pojawia się w naszych firmach.

Z ciekawości prześledziłem też jak wyglądały zamówienia na roboty przemysłowe w Polsce [w firmie Michała - przyp.]. I w 2013 r. mieliśmy niecałe 700 robotów dostarczonych do naszego kraju, w 2014 r. było już ponad 1 200, w 2015 r. już prawie 1 800. Także liczba robotów instalowanych w Polsce rośnie bardzo szybko.

KZ: To super, jest to bardzo ciekawa informacja dla właścicieli małych firm, którzy zastanawiają się nad robotem, ale myślą, że może to jest zbyt skomplikowane lub zbyt drogie. Twierdzisz, że jest odwrotnie, przynajmniej jeśli chodzi o kwestie skomplikowania i zastosowania?

MG: Tak, samo wdrożenie robota jest jak najbardziej w zasięgu MŚP, o ile da się dany proces zrobotyzować - bo trzeba jasno sobie powiedzieć, że nie każdy proces da się zrobotyzować.

KZ: I taki robot może pracować bez problemu na 3 zmiany, prawda?

MG: Tak, roboty przemysłowe projektowane są do pracy ciągłej. Z tego co kiedyś czytałem, to producenci robotów planują, że taki robot może nawet 20 lat pracować, oczywiście zakładając odpowiednie serwisowanie i utrzymywanie.

Potwierdza to też moja praktyka, bo czasami zdarza się programować roboty starszego typu. Czasem są to dość wiekowe konstrukcje, które np. wymagają posiadania dyskietki 3.5”, żeby coś na nie wgrać.

Dyskietki ciągle w modzie ;)

KZ: To oprócz takich robotów, to chyba tylko ZUS jest wciąż odbiorcą takich dyskietek ;)

MG: Widok podpiętej zewnętrznej stacji dyskietek na porcie USB jest dość ciekawy.

KZ: To ciekawe, bo robot to taka wydawałoby się zaawansowana technologia, a dyskietka jest potrzebna, no ale to wynika z pewnego bagażu technologicznego.

MG: No tak, te 20 lat temu tego USB jeszcze nie było po prostu.

KZ: No tak, racja. Czyli widać, że takie szerokie zastosowanie robotów może mieć też zastosowanie w mniejszych firmach i fajnie, że na naszym polskim podwórku obserwujesz zwiększone zainteresowanie robotami, to bardzo cieszy. Skoro jesteśmy przy mniejszych firmach, to czy możesz oszacować kwestię cen? Jak to się mniej więcej kształtuje, jeśli chciałbym to mojej firmy lub fabryki takiego robota kupić?

MG: Z cenami jest pewien problem, bo pierwsza rzecz o której musimy powiedzieć, to to, że robot w świetlne norm jest maszyną nieukończoną, a więc nie wystarczy nam sam robot. Oprócz robota musimy mieć jeszcze te wszystkie rzeczy związane z kwestiami bezpieczeństwa, a więc płot wokół robota, odpowiednie zabezpieczenia, które podnoszą cenę.

Sam robot, to myślę, że to jest przedział od 20 000 euro do 70 000 euro, w zależności od modelu do udźwigu. W tych 70 000 euro mamy już bardzo szeroki wybór robotów o średnich i dużych udźwigach. Ale tak jak mówię, bardzo dużo rzeczy elektrycznych, mechanicznych jeszcze dochodzi.

To też zależy od aplikacji, bo jeśli mamy prostą aplikację typu paletyzacja, to te koszty będą mniejsze. Ale jeśli chcemy zrobić coś bardziej skomplikowanego, to te koszty rosną: sterownik PLC, kurtyny świetlne wykrywające operatora, skanery… to wszystko podnosi cenę.

KZ: Jasne, rozumiem. W każdym razie nie są to raczej miliony, ale tysiące euro, prawda?

MG: Tak, sam roboto, to jest gdzieś cena samochodu kompaktowego. Można oczywiście roboty leasingować. Producenci sprzedają maszyny po odnowieniu czy powystawowe, które mają przepracowaną symboliczną liczbę godzin. Także jeśli chodzi o zakup samego robota, to możliwości jest dosyć sporo, żeby znaleźć go troszkę taniej.

KZ: Wróćmy na chwilkę do samych kwestii technicznych samego robota: co jest Twoim zdaniem takim kluczowym parametrem jeśli chodzi o wybór robota? Czy to jest np. udźwig, szybkość, dokładność, czy może jeszcze inny parametr?

MG: Dwa podstawowe kryteria stosowane przy wyborze robota to jest udźwig, bo on bardzo mocno determinuje robota, oraz jego zasięg. To są dwa parametry, które są jako pierwsze sprawdzane. Jeśli one są w porządku, to jeśli chodzi o dokładność, to w zasadzie wszystkie roboty wiodących producentów mają porównywalny poziom.

Potem też jest brane pod uwagę, czy już mamy robota jakiegoś producenta, bo wiadomo, że nowego robota raczej wybierzemy od tego samego producenta.

KZ: No dobrze, załóżmy, że już mamy takiego robota. A jak wygląda utrzymywanie takiego robota? Czy jakieś przeglądy trzeba robić, np. co 15 000 godzin lub raz na rok dolewać oleju?

MG: Ja nie jestem serwisantem, ale tak - roboty wymagają okresowego serwisu i przeglądu, wymagają smarowania. Nie jestem w stanie powiedzieć jak często one są przeprowadzane.

Wiem natomiast, że producenci coraz częściej oferują takie opcje jak zdalna diagnostyka, a więc roboty w trakcie pracy mierzą swoje parametry (napięcie, temperaturę silników), monitorują je na bieżąco i jeśli z czasem jakiś parametr ulega degradacji, to wtedy jest wysyłana informacja, że prawdopodobnie jakaś część robota może wymagać przeglądu, żeby nie doszło do zatrzymania nieplanowanego.

KZ: Czyli wchodzimy tutaj w IIoT, Przemysł 4.0?

MG: Tak, to coraz mocniej wchodzi. To znaczy jeśli mówimy o jakichś małych odbiorcach, to przestój pracy robota wydaje mi się, że nie jest jakimś krytycznym parametrem, ale jeśli mamy mocno zrobotyzowaną produkcję, to każda nieplanowana awaria to są duże straty i duży problem.

Jeśli chodzi o przemysł motoryzacyjny, to mogę powiedzieć, że np. w fabryce samochodów, zwykle czas wymiany całego robota, jeśli zdarzyła by się jakaś duża tragedia, to jest do godziny.

W takim czasie cały robot musi być wymieniony na nowy, jeśli nie dałoby się naprawić starego w krótszym czasie, wgrany nowy program i uruchomiona produkcja, także te czasy są bardzo krótkie.

KZ: WOW, to prawie jak w F1 wymiana kół!

MG: No dokładnie. Zawsze jest jakiś zapasowy robot, narzędzia, dźwig w fabryce. Więc jeśli by się zdarzyła jakaś duża tragedia, to problemem nie są koszty wymiany, ale czas potrzebny na wymianę danej części.

KZ: No tak, każda godzina przestoju w takiej fabryce to są jakieś olbrzymie straty.

MG: Tak, w fabryce motoryzacyjnej, w zależności od modelu, czas cyklu czyli czas w jakim karoseria powinna schodzić z linii, to jest 60 sekund, 90 sekund, 200 czasami, jeśli jest mniej popularny model. Także w ciągu godziny tych samochodów może zjeżdżać bardzo dużo.

KZ: Niesamowite. No mam nadzieję, że roboty mogą pomóc również mniejszym firmom w Polsce zautomatyzować pracę. A jeśli jesteśmy z powrotem w Polsce, to orientujesz się może, czy są jacyś polscy producenci robotów przemysłowych?

MG: Niestety z tego co wiem, nie mamy własnych producentów robotów. Dawnej w latach ‘70 produkowaliśmy roboty na licencji, mieliśmy też swoje produkty, ale niestety nie przetrwały próby czasu.

KZ: Ostatnio dość głośno jest o tzw. cobotach czyli o robotach współpracujących. Powiedz mi proszę co o nich sądzisz? Czy to jest w ogóle coś nowego, czy może to jest po prostu sztuczny szum, hype? Jak to odbierasz?

MG: Roboty współpracujące to coś, co w zamyśle producentów robotów miało być odpowiedzią na potrzeby małych firm.

Jeszcze nie tak dawno temu, producenci robotów skupiali się głównie na dużych firmach, które mają bardzo zautomatyzowaną produkcję i którym zależy na bardzo wysokiej wydajności produkcji, a nie za bardzo mieli co do zaoferowania firmom małym.

Firmy mniejsze są dużo bardziej wrażliwe na koszty pracy ludzkiej, także teoretycznie powinny być bardzo zainteresowane posiadaniem własnego robota, ale ponieważ producenci oferowali głównie duże jednostki, skomplikowane w obsłudze i wymagające rozbudowanych systemów bezpieczeństwa, które też podnosiły cenę całej instalacji, to nie za bardzo było im co zaoferować.

I właśnie w 2006 r. pojawiły się nowe regulacje prawne, które dopuściły do stosowania roboty współpracujące. Od strony technicznej robot współpracujący nie za bardzo różni się od zwykłego robota.

Jeśli chodzi o roboty współpracujące, to możemy wyróżnić takie 4 typy współpracy: może to być kontrolowane zatrzymanie (czyli jeśli w obecności robota znajduje się człowiek, on po prostu stoi nieruchomo) - to jest pierwszy typ współpracy dostępny na wszystkich współczesnych robotach.

Mamy też kontrolowanie prędkości: jeśli człowiek zbliża się do robota, to robot powoli wyhamowuje tak, żeby się zatrzymać przed człowiekiem.

Mamy też możliwość ręcznego prowadzenia robota, czyli możliwość przeciągania robota w dowolne miejsce.

I mamy jeszcze ograniczenie mocy i siły - to jest właśnie coś, co wyróżnia roboty współpracujące od zwykłych robotów.

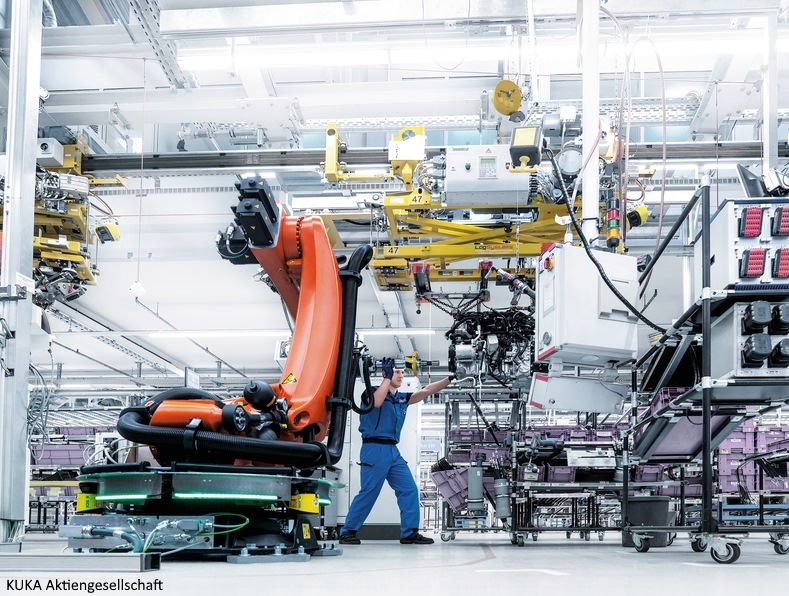

Robot współpracujący (fot. KUKA Aktiengesellschaft)

KZ: Rozumiem. Plus chyba te wszystkie czujniki, w które roboty są wyposażone, żeby się zatrzymały? Chyba, że każdy robot jest już w to wyposażony?

MG: Nie, to jest właśnie domena robotów współpracujących i te czujniki są właśnie po to, żeby robot mógł ograniczać swoją moc i siłę nacisku.

Jeśli ma oczujnikowane wszystkie napędy, to wtedy wie z jaką siłą naciska na dany przedmiot i może to kontrolować.

Także roboty współpracujące to jest dosyć nowy temat.

Dosyć mocno zmienił się też design robotów współpracujących w stosunku do robotów “klasycznych”. One są projektowane dużo bardziej oble, są dużo bardziej przyjemne dla oka.

Częściej pojawiają się gumowe elementy, żeby w przypadku uderzenia było to mniej dotkliwe.

Także od strony wizualnej widać różnice między robotem współpracującym a zwykłym. Widać to również w kolorystyce tych robotów.

Te duże roboty przemysłowe malowane były na dość jaskrawe kolory: jaskrawy żółty, ostra czerwień - to wszystko podkreśla, że to jest duży, ciężki robot, który może wyrządzić krzywdę.

Jeśli mówimy o robotach współpracujących, to producenci coraz częściej malują je na spokojniejsze kolory: srebrny, zielony - to ma podświadomie dać nam do zrozumienia, że ten robot jest bezpieczny i nie wyrządzi nam krzywdy.

KZ: To ciekawe, że producenci zwracają uwagę nawet na takie detale jak kolor…

MG: Dawniej duże roboty przemysłowe stosowane były w takich miejscach, gdzie mało kto je oglądał. Dostęp do niego mieli przez płot jedynie pracownicy danej fabryki.

A w przypadku robotów współpracujących, coraz częściej pojawiają się pomysły, żeby je stosować na targach, showroomach, jako dodatkowe ramie. Czyli ten robot coraz bardziej wychodzi z fabryk i zbliża się do naszego codziennego życia.

Coraz więcej ludzi zwraca uwagę na estetykę takiego przedmiotu, z którym ma obcować na co dzień.

KZ: Czyli podsumowując, roboty współpracujące, to jest dość ciekawy trend, szczególnie w kontekście MŚP, prawda?

MG: Tak, one były projektowane głównie pod wymagania małych i średnich firm.

To właśnie w robotach współpracujących mamy możliwość ich programowania przez przeciąganie. Te duże jeszcze nie do końca sobie z tym radzą albo wymaga to dokupienia dodatkowych, zewnętrznych modułów czy czujników.

Te małe natomiast (współpracujące) mają już to wszystko zintegrowane i są przystosowane, żeby jak najprościej je programować i żeby były jak najprostsze w użyciu.

Ponieważ przeznaczone są do lekkich zadań, mają mniejszą moc, to mogą być zasilane ze zwykłego gniazdka, więc nie wymagają specjalnych instalacji elektrycznych.

One są również bardziej mobilne, wyposażone są w mniejsze kontrolery, właśnie po to, żeby można go było przenieść w inne miejsce warsztatu, tam go zaprogramować i żeby mógł wykonywać inną czynność.

To wszystko powoduje, że są bardziej uniwersalne i elastyczne.

KZ: To super, to nic tylko obserwować wysyp takich cobotów w polskich firmach. Załóżmy więc, że chciałbym najpierw sprawdzić, a potem docelowo kupić, czy to robota współpracującego, czy klasycznego przemysłowca. Jak powinienem się do tego zabrać? Do kogo powinienem się zgłosić? Czy do Ciebie, czy do kogoś innego? Powiedz proszę jak to wygląda?

MG: Tutaj opcje są można powiedzieć dwie.

Pierwsza, to jeśli znasz producentów robotów, możesz się odezwać bezpośrednio do przedstawiciela takiego producenta robotów w Polsce. Z tym, że oni prawdopodobnie nie sprzedadzą Ci tego robota.

To nie jest tak, że przyjedziesz, zapakują Ci go na auto i wyjedziesz z nowym robotem. Odeślą Cię do integratorów.

Integratorzy to są firmy, które budują całe stanowiska zrobotyzowane. Tak jak mówiłem, robot nie jest maszyną ukończoną, nie ma certyfikatu CE, także dopiero całe stanowisko z robotem to jest gotowy produkt.

Integratorzy mają też swoje specjalizacje, warto więc zwrócić uwagę na realizacje jakie do tej pory dana firma robiła. Oni już dokładnie wycenią i zwizualizują stanowisko.

KZ: Czyli jest pewna droga do przebycia. W trakcie tej drogi jest możliwość wizualizacji i analizy, jak robot będzie się wpasowywał w obecną infrastrukturę.

MG: Tak, robot jest urządzaniem, który swój obszar ruchu ma dość szeroki, ale czasem okazuje się, że jego ustawienie we właściwym miejscu może być problematyczne.

Także dzisiaj w zasadzie standardem jest to, że przeprowadzamy symulację w środowisku 3D, gdzie weryfikujemy, czy robot jest faktycznie w stanie zrobić w założonym czasie to co od niego wymagamy.

I dopiero na tej podstawie dobieramy faktycznie robota, który będzie brał udział w produkcji. Czyli nie tylko udźwig i zasięg się liczy, ale szereg innych, szczegółowych cech robota.

Możemy też sobie zobaczyć film jak ten robot będzie wyglądał i jak się będzie ruszał zanim jeszcze zbudujemy stanowisko.

KZ: No dobrze, to myślę, że powoli będziemy kończyć. Na koniec mam jeszcze jedno pytanie, trochę wybiegające w przyszłość. Widziałem już roboty (nie przemysłowe), umiejące robić salta, ale czy sądzisz, że powstaną kiedyś roboty, które będą w stanie załadować i wyładować za mnie zmywarkę, bez tłuczenia talerzy i robienia nadmiernego bałaganu w kuchni?

MG: Dobre pytanie. Do niedawna byłem mocno sceptycznie nastawiony do budowania robotów przypominających ludzi.

Bo jak sobie popatrzymy na samochody, na samoloty, to nie są mechaniczne odpowiedniki konia czy ptaka: nie mają nóg i nie machaną skrzydłami.

Zresztą pierwsze próby wprowadzania robotów do domu, a więc np. autonomiczne odkurzacze czy kosiarki, one również są urządzeniami dedykowanymi do jakiegoś konkretnego zadania.

Ale szczerze powiem, że jak zobaczyłem robota Boston Dynamics robiącego salto, to troszkę zadziałało na wyobraźnię. Także widząc ostatnio ogromny postęp w tej dziedzinie, trudno powiedzieć jak to się wszystko potoczy.

KZ: Ja osobiście trzymam kciuki, żeby kiedyś pojawił się taki robot, bo to by było fantastyczne urządzenie. OK, dzięki za potężną dawkę informacji. Rozumiem, że można Cię złapać pod adresem strony fabryka-robotów.pl, tak?

MG: Dokładnie.

KZ: To jeśli ktoś będzie miał ochotę dowiedzieć się więcej o robotach, jak to wszystko działa lub po prostu skontaktować się z Tobą, to zachęcam do odwiedzenia Twojej strony oraz fanpage na Facebook. Dzięki jeszcze raz za rozmowę, mam nadzieję, że przybliżyła ona temat robotów szerszemu gronu.

MG: Dziękuję również za rozmowę, pozdrowienia dla Ciebie i Twoich słuchaczy i do usłyszenia.